轴承属于高精密零件,是机械设备的中重要部件,然而在使用时候轴承经常因为各种内在和外在因素而发生腐蚀,如何进行有效地预防呢,本文通过图文通俗易懂地对轴承腐蚀的原因和预防方法进行简单介绍。

1. 水分腐蚀

1)氧化/锈蚀(腐蚀)

2)化学反应

3)腐蚀坑/剥落

4)蚀刻(水/油混合物)

如果水或腐蚀性物质大量进入轴承内部,润滑剂无法对滚道表面提供足够的保护,就会产生锈蚀。这个过程将很快导致深锈。

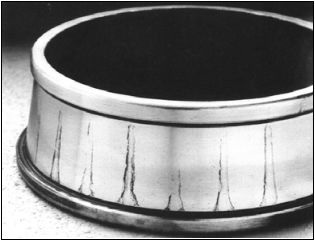

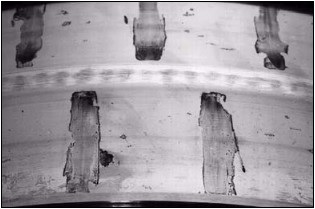

在暴露于空气中的干净钢表面形成一层薄的保护氧化膜。然而,这种薄膜并不是不能穿透的,如果水或腐蚀性元素与钢表面接触,就会形成腐蚀斑,很快就会导致深锈。这使得灰黑条纹的外观横跨滚道,主要与滚动体的间距相吻合,如下图:

造纸厂的应用案例:

腐蚀可能是造纸机轴承使用寿命短的最常见原因。

这些机器的轴承暴露在进水处,特别是在潮湿的部分。无论是造纸过程本身,还是机器清洗时用水冲洗,水的存在对轴承而言是非常危险的。

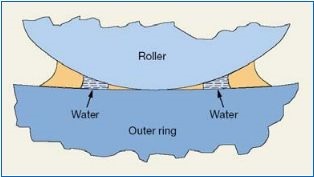

非旋转轴承的腐蚀风险最高,例如在轧辊库中。如果非旋转轴承的润滑油中含有游离水,那么这些水就会积聚在轴承的底部。在离滚动接触点一定距离处,水的浓度最高,见下图。原因是机油中的自由水比机油重,会下沉,直到滚子和滚道之间有一个合适的游隙处的位置。

干燥器部分的轴承受到另一种类型的腐蚀。高温和腐蚀性化学物质可能引起腐蚀,称为蚀刻。例如,一些EP添加剂已被证明在高温下具有腐蚀性。(润滑剂可能分解后对轴承形成腐蚀)。

深层锈蚀通常会导致材料过早、长时间剥落,因为材料会受到结构变化的影响,而且承载表面的面积会减小到发生超载的程度。

避免腐蚀的最好方法是使润滑油远离水(或腐蚀性介质)。

右图为腐蚀条纹横跨跑道,与滚动元件的距离相吻合。停止/前进动作的几个步骤。无效的密封会使污染物(水/腐蚀性液体)进入轴承,导致腐蚀破坏。这个轴承运行困难。

2. 摩擦腐蚀之 - 接触腐蚀

◆配合件之间的微小运动

◆表面微凸体氧化

◆粉状锈/物料流失

◆发生在传输负载的接口中

微动腐蚀发生在轴承套圈与轴或轴承座之间的相对运动时,由于配合太松或形成误差导致。相对运动可能会导致小颗粒的物质脱离表面。

当暴露在大气中的氧气(或表面之间的空气)中时,这些颗粒会迅速氧化。由于微动腐蚀,轴承环的支承可能不均匀,这对轴承的载荷分布有不利影响。腐蚀区域也起着裂缝缺口的影响。

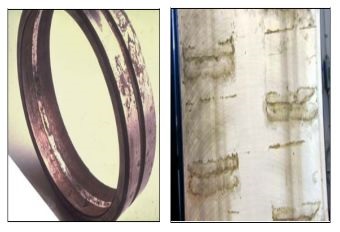

外观:外圈外表面或内圈内径有锈蚀的区域。在相应的位置,可以明显地标记出滚道轨迹图。

如上图,这个轴承内圈在轴上的配合太松了。要么调整公差,要么用一种特殊的防微动膏来减缓微动磨损速度。(最好增加配合!)

如上图,内圈的微动腐蚀是由于轴面锥度或圆度(加工)或弯曲造成的。以上两图中,OEM客户有时会用滚花等方式修复轴。不推荐滚花用于售后使用和维修。

随着时间的推移,不适当的接触将导致早期的微动腐蚀和开裂!(球面滚子轴承外圈)

由于微动腐蚀造成的外圈开裂。裂纹处的微动腐蚀痕迹依然清晰可见!(轴承室间隙太大)

3. 摩擦腐蚀之 - 摩擦腐蚀压痕(也称微动磨损)

◆滚动体/滚道

◆微观运动/弹性变形

◆振动

◆腐蚀/磨损→有光泽或略带红色的凹陷

◆静止时:在滚动元件节距处

◆旋转时:平行的出屑槽

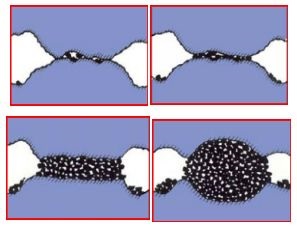

滚动单元-滚道接触区由于弹性接触在循环振动下的微小运动和/或弹性接触的回弹性而产生摩擦腐蚀压痕。根据振动的强度、润滑条件和载荷的不同,会发生腐蚀和磨损的组合,在滚道中形成浅凹。在固定轴承的情况下,凹陷出现在滚动元件节距处,经常会变色(红色)或发亮(滚珠轴承的球形腔,滚子轴承的线)。

摩擦腐蚀压痕也可以定义为滚动部件和跑道之间的微动腐蚀。在许多情况下,在洼地的底部都有可能发现锈迹。这是由于分离的粒子氧化引起的,由于暴露在空气中,它们的面积与体积有关。通常对滚动部件的损坏要小得多。振动能量越大,损伤越严重。时间周期和轴承内部游隙的大小也影响发展,但振动频率似乎没有任何显着的影响。滚子轴承似乎比滚珠轴承更容易受到这种损伤。然而,可能更多的应用与其条件有关,也因为球可以向各个方向滚动。

如图,该轴承的外圈为圆柱滚子轴承,在轴不旋转的情况下受到振动。当轴承停止、启动等时,可以观察到几个在滚动元件距离处的“出屑槽”。

典型的油脂润滑轴承摩擦腐蚀压痕的颜色是红褐色(湿气腐蚀)。而油润滑是非常闪亮的镜面凹陷。